服务热线:400 7622 123

免费会员(第 2 年)

免费会员(第 2 年)

广东皓天检测仪器有限公司

![]() 职位认证

职位认证

![]() 未实名

未实名

手机:19175269088

电话:0769-81085066

所在地区:广东省 东莞市

行业:印刷/纸品,环保产业,纺织/印染,机加工五金,橡胶/塑料,电子/光电,食品/包装,生物/医疗,工程/运输,其它行业

产品详情

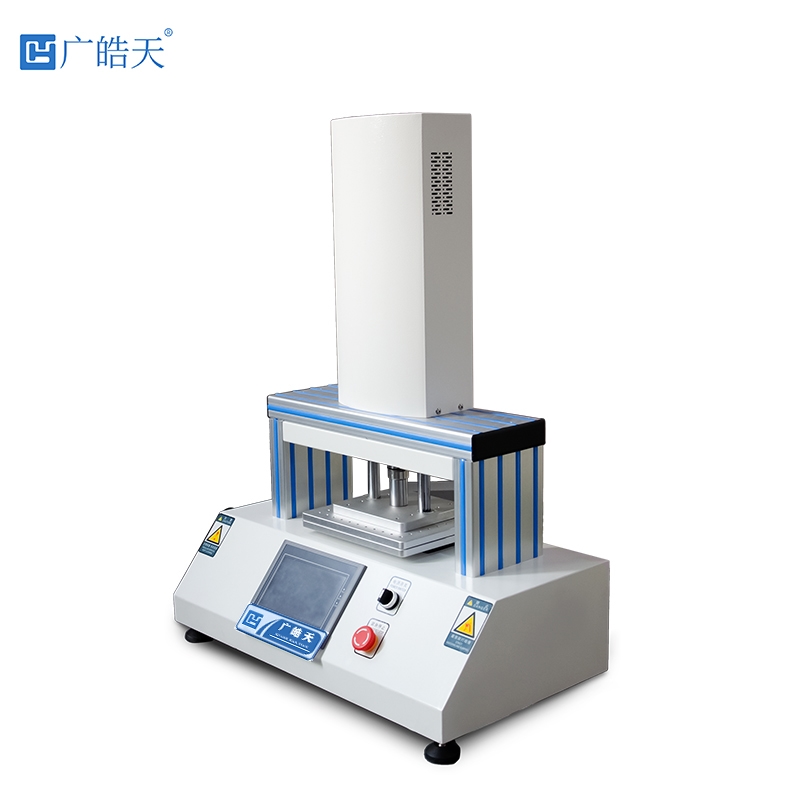

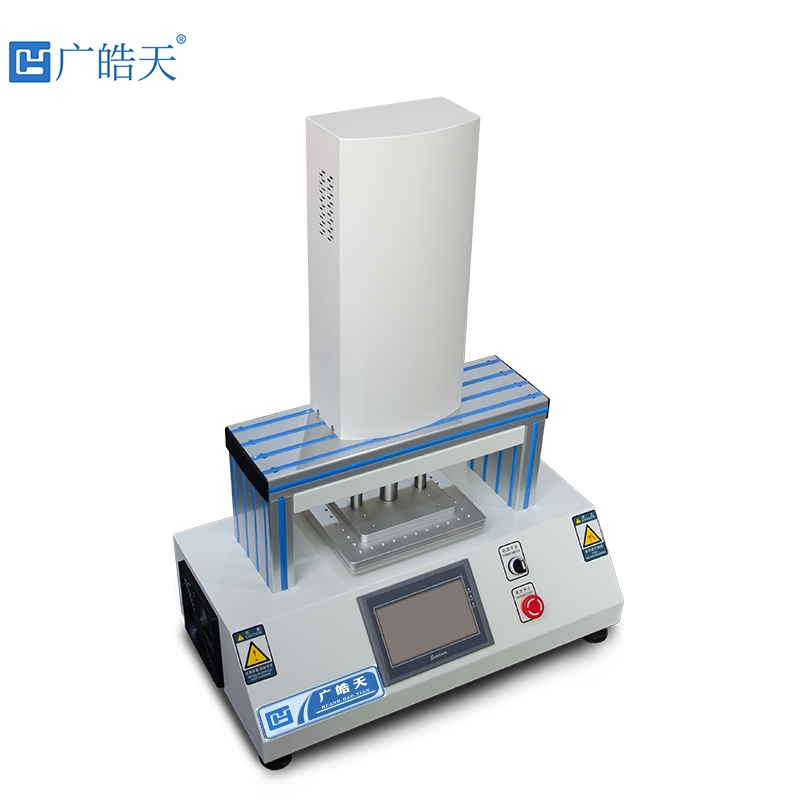

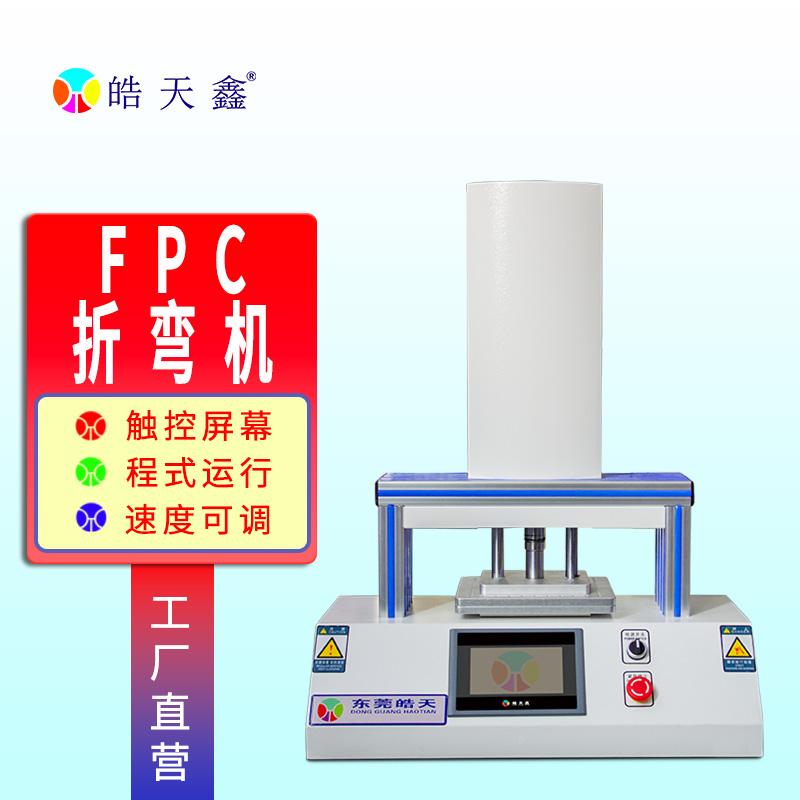

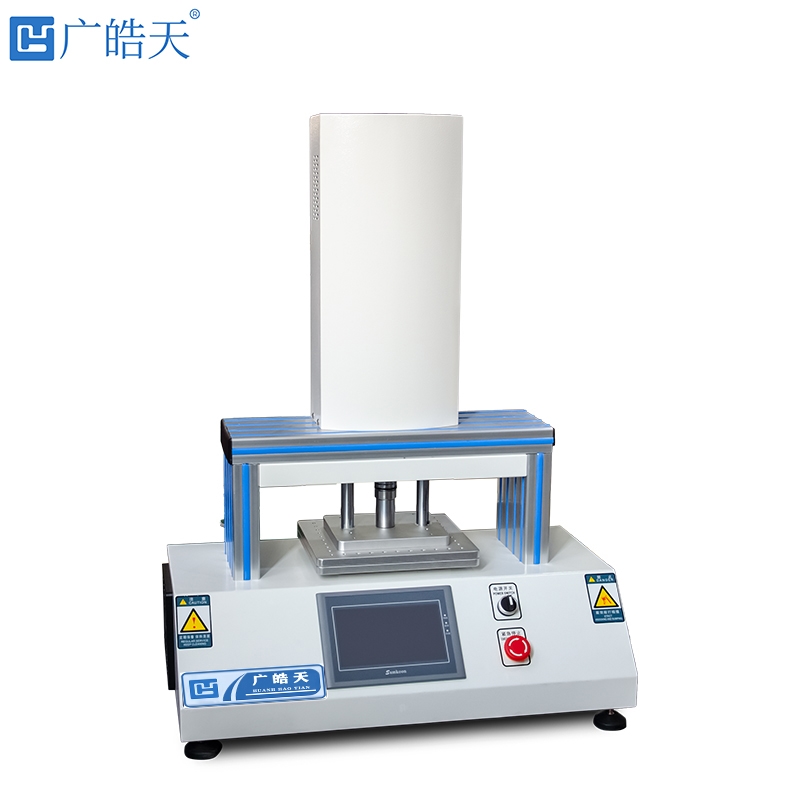

在折叠屏 FPC 长期测试场景中,错动折弯测试设备的部件清洁与精度维护直接影响测试数据的准确性与设备使用寿命。设备在高频次折弯测试中,易积累 FPC 基材碎屑、油污及环境粉尘,若未及时清洁,可能导致夹具卡顿、传感器失灵等问题。因此,建立科学的清洁维护体系,成为保障错动折弯测试设备持续稳定运行的关键环节。

从部件清洗流程来看,错动折弯测试设备需按 “核心部件优先、分区清洁” 原则操作。首先针对夹具组件,这是与 FPC 直接接触的关键部位,需拆除柔性硅胶夹持垫,用蘸有异丙醇的无尘布轻轻擦拭夹持面,清除残留的基材碎屑与胶黏物,注意避免酒精渗入夹具内部的压力传感器接口;对于导轨与传动部件,需先用压缩空气吹除表面粉尘,再用专用润滑油擦拭导轨接触面,防止金属部件因干摩擦出现磨损,同时需控制润滑油用量,避免油污污染测试区域。此外,设备的触摸屏与控制面板需用防静电清洁布擦拭,防止静电吸附粉尘影响操作灵敏度,清洁过程中需断开设备电源,避免液体渗入电路模块。

精度保持是错动折弯测试设备维护的核心目标,需重点关注三个维度。其一,折弯角度校准:每清洁维护一次后,需通过标准校准片对设备角度精度进行验证,若发现偏差超过 ±0.5°,需通过 PLC 控制系统的参数补偿功能调整,确保折弯角度与设定值一致;其二,压力传感器校准:清洁夹具后,需将标准砝码置于夹持面,检测传感器反馈数据是否准确,若误差超出 0.02N,需重新标定传感器灵敏度;其三,传动机构间隙检查:定期检查伺服电机与导轨的连接部位,若发现传动间隙超过 0.1mm,需通过微调螺杆调整部件间距,防止因机械间隙导致折弯动作滞后。

免费会员(第 2 年)

免费会员(第 2 年)