测试大体积样品时,快速温变试验箱怎么保证温度均匀?

信息来源:广东皓天检测仪器有限公司

作者:广东皓天检测仪器有限公司

发布时间:2025-10-24

浏览量:1090 次

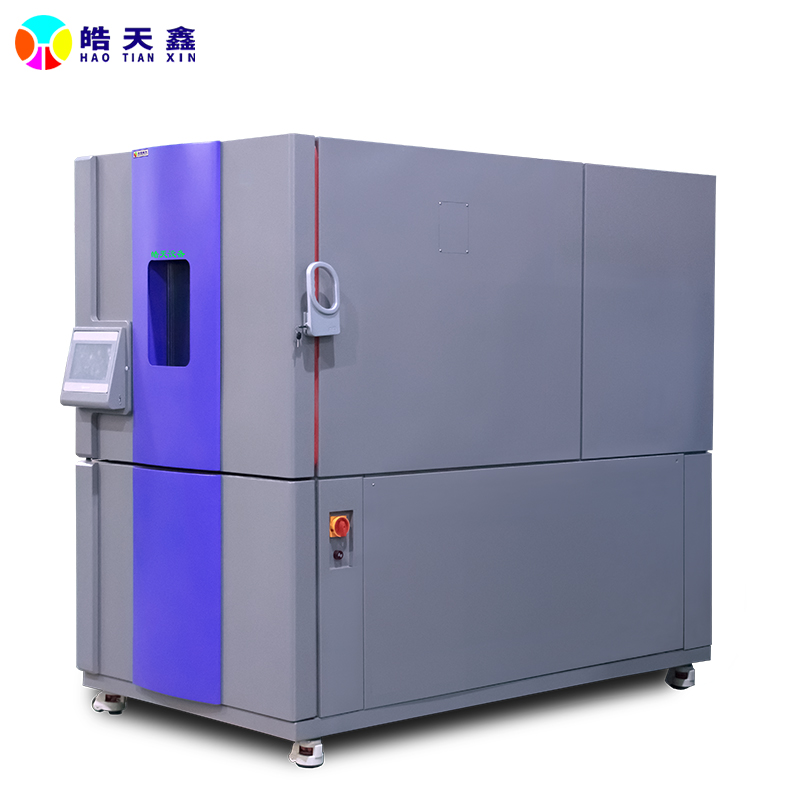

一、硬件设计优化:为大体积样品定制 “强适配” 温变系统

环形多风口风道:破解气流遮挡难题

常规快速温变试验箱多采用单侧风道,大体积样品易遮挡气流路径,形成 “背部低温区”。针对此问题,适配大样品的快速温变试验箱需升级为 “环形风道 + 多风口布局”:内胆四周均匀开设 12-16 个可调风口,配合 2800r/min 高功率离心风机,形成 360° 环绕气流 —— 即使样品占据 40%-60% 容积,气流仍能通过侧风口、顶风口绕过样品,避免局部气流停滞。同时,风道内加装可调节导流板,可根据样品尺寸手动调整风口开度(如样品左侧体积大则调大右侧风口风量),确保箱内空气循环次数维持在 50 次 / 分钟以上,从根源减少温差。

功率升级:匹配大样品高热负荷需求

大体积样品(如金属外壳设备)热容量是小样品的 3-5 倍,常规快速温变试验箱的制冷 / 加热功率易 “力不从心”,导致升温慢、降温滞后。需针对性升级:制冷系统采用双级压缩 + 加大蒸发器面积(比常规型号大 30%),确保低温段(-60℃~0℃)制冷量充足,避免样品散热导致温度降不下来;加热系统采用 PTC 陶瓷模块矩阵(比常规多 2-3 组),总功率提升至 8-12kW,可快速补偿样品吸收的热量,确保升温速率稳定(如设定 10℃/min,实际波动≤±0.8℃/min)。此外,内胆采用 304 不锈钢加厚至 1.5mm,减少外壁散热损耗,辅助维持箱内温度稳定。

二、测试操作规范:科学摆放与参数设置减少人为误差

样品摆放:预留 “气流通道” 是关键

快速温变试验箱测试大体积样品时,需严格遵循 “三不原则”:不堵塞风道进风口(样品与后背板间距≥15cm)、不覆盖温度传感器(样品边缘与传感器间距≥10cm)、不超出有效测试区(样品顶部距内胆顶部≥20cm)。例如测试汽车中控总成(长 50cm、宽 30cm、高 20cm)时,需将样品放置在专用支架上,底部架空 10cm,确保气流能从底部、侧面环绕样品;若样品有突出部件(如接线端子),需避开风口正前方,防止气流被阻断形成局部热点。

预温预处理:减少样品初始温差

大体积样品初始温度与试验箱设定温度差异过大(如冬季样品常温 10℃,试验箱需升至 85℃),易导致箱内温度骤降 / 骤升,破坏均匀性。快速温变试验箱需先执行 “预温程序”:将样品放入箱内,以 5℃/min 的低速从初始温度升至目标温度的 80%(如从 10℃升至 70℃),停留 30 分钟,让样品内外温度趋于一致,再切换至正常测试速率 —— 此步骤可使样品表面温差从初始的 8-10℃缩小至 2-3℃,为后续均匀温变奠定基础。

三、智能控温算法:动态调节应对样品干扰

针对大体积样品导致的 “局部温度波动”,快速温变试验箱需启用 “多点采集 + 动态补偿” 控温算法:内胆内布设 8-12 个温度传感器(常规型号为 4-6 个),实时采集样品周边、风道出口、内胆角落的温度数据;算法对比各点温差,若发现样品右侧温度比左侧低 3℃,自动调大右侧风口风量、增加对应区域加热功率,同时微调制冷量,确保各点温差快速收敛至 ±2℃内。此外,算法内置 “样品热负荷识别功能”,可根据温变过程中的功率消耗变化(如样品吸热导致加热功率持续满负荷),自动延长保温时间,避免因样品散热导致温度达不到设定值。

免责声明:以上内容均转载至互联网或由用户发布,不代表本站观点,版权归原作者所有。如涉及版权问题,请与我们联系删除 或拔打24小时电话:4007622123!

优质设备商

更多行业资讯

更多-

金规[2023]8号 力争2026年金租公司年度新增直租业务占比不低于50%

11-03

-

设备融资租赁需要更实惠优质的服务于企业

06-16

-

2022.4.9-4.15全国融资租赁到期名单共2000笔299亿

04-08

-

离心空压机和螺杆空压机有什么不同

08-10

-

混凝土搅拌站

08-06

-

核磁共振检查是什么?

08-06