快速温变试验箱的 “线性温变” 和 “非线性温变” 哪个更常用?

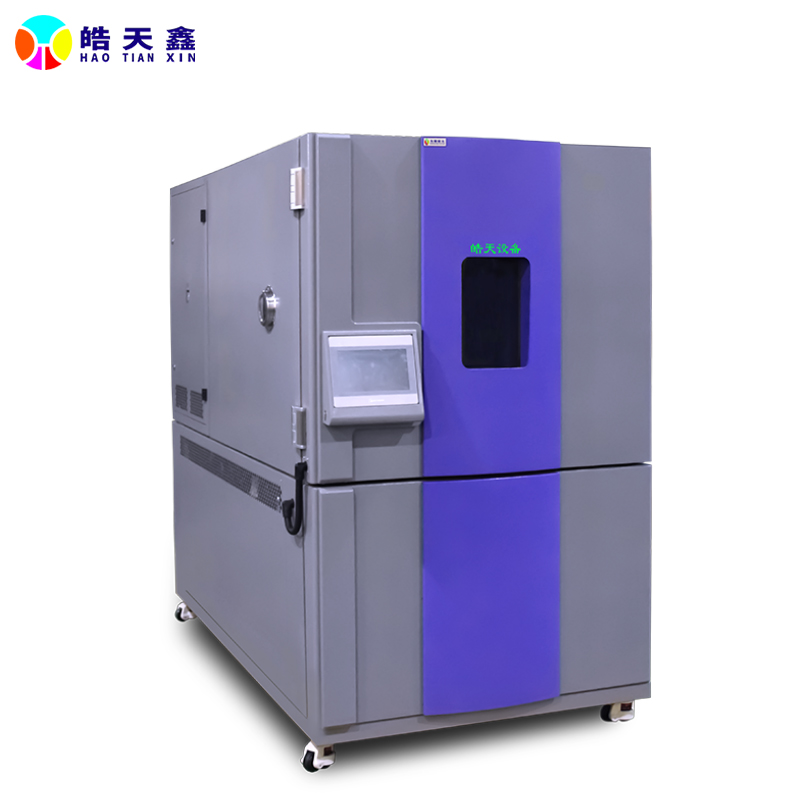

信息来源:广东皓天检测仪器有限公司

作者:广东皓天检测仪器有限公司

发布时间:2025-10-24

浏览量:1094 次

线性温变:快速温变试验箱在整个温变过程中保持速率恒定,如从 - 40℃升至 85℃全程以 10℃/min 运行,温度随时间呈直线式变化。其依赖设备 PID 模糊控制算法精准调控制冷量、加热功率,确保速率波动≤±0.5℃/min,是快速温变试验箱的 “基础标准模式”。

非线性温变:快速温变试验箱的速率随时间动态调整,如低温段(-60℃~-20℃)以 8℃/min 升温,中温段(-20℃~50℃)以 15℃/min 升温,高温段(50℃~120℃)降至 5℃/min 升温,温度曲线呈折线或曲线形态。需快速温变试验箱支持 “多段参数编辑”,且对风道均流、传感器响应速度要求更高。

行业标准强制适配,测试结果认可度高

操作门槛低,适配多数样品测试需求

设备负载稳定,运行安全性与寿命更长

数据重复性强,便于失效分析

优质设备商

更多行业资讯

更多-

金规[2023]8号 力争2026年金租公司年度新增直租业务占比不低于50%

11-03

-

设备融资租赁需要更实惠优质的服务于企业

06-16

-

2022.4.9-4.15全国融资租赁到期名单共2000笔299亿

04-08

-

离心空压机和螺杆空压机有什么不同

08-10

-

混凝土搅拌站

08-06

-

核磁共振检查是什么?

08-06