服务热线:400 7622 123

免费会员(第 2 年)

免费会员(第 2 年)

广东皓天检测仪器有限公司

![]() 职位认证

职位认证

![]() 未实名

未实名

手机:19175269088

电话:0769-81085066

所在地区:广东省 东莞市

行业:印刷/纸品,环保产业,纺织/印染,机加工五金,橡胶/塑料,电子/光电,食品/包装,生物/医疗,工程/运输,其它行业

产品详情

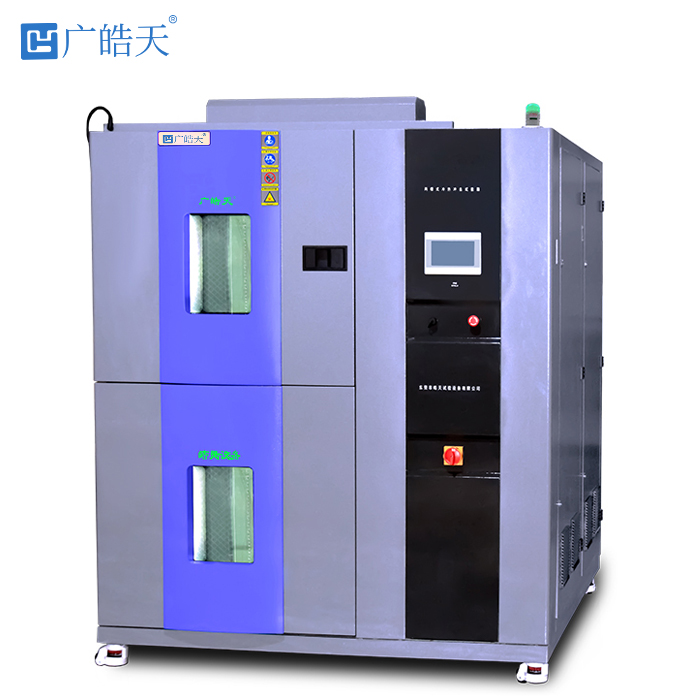

冷热温控试验箱在注塑机模具测试中的应用

模拟注塑成型温度环境

高温注塑模拟:注塑过程中,模具型腔温度通常在 60℃ - 200℃之间,具体温度取决于塑料原料特性与注塑工艺要求。冷热温控试验箱能够精准模拟这一高温区间,对模具进行高温测试。例如,对于加工聚碳酸酯(PC)塑料的模具,将试验箱温度设定为 120℃,模拟 PC 塑料注塑时模具的工作温度。在此温度下,检测模具的热变形情况,查看模具表面是否出现翘曲、凹陷等问题。高温可能导致模具材料的金相组织发生变化,降低模具的硬度与强度,影响模具的使用寿命与塑料制品的精度。通过模拟高温注塑环境,可提前发现模具设计与材料选用上的不足,优化模具结构与材料,确保模具在高温注塑过程中保持稳定的尺寸精度与表面质量。

快速温度变化模拟:注塑机模具在一个成型周期内,不仅要经历高温注塑阶段,还需在注塑完成后迅速冷却,以实现塑料制品的脱模。冷热温控试验箱具备快速升降温功能,可模拟模具在注塑过程中的快速温度变化。通过设定从高温注塑温度快速降至冷却温度(如从 150℃在短时间内降至 40℃)的程序,测试模具在温度急剧变化下的热疲劳性能。频繁的温度冲击可能使模具表面产生裂纹,影响模具寿命与塑料制品质量。利用试验箱模拟快速温度变化,评估模具材料的抗热疲劳性能,改进模具制造工艺,如采用热作模具钢并优化热处理工艺,提高模具的抗热疲劳能力,延长模具使用寿命。

表面质量评估:模具表面质量直接影响塑料制品的外观。冷热温控试验箱模拟注塑温度环境,评估模具表面在温度作用下的质量变化。在高温注塑后,观察模具表面是否有磨损、腐蚀、积垢等现象。高温高压的注塑过程可能使塑料熔体对模具表面产生冲刷,导致表面粗糙度增加,影响塑料制品的表面光洁度。在多次温度循环后,检测模具表面的硬度变化,判断模具表面是否因热疲劳出现微观裂纹。通过模拟温度环境下的表面质量评估,可选择合适的模具表面处理工艺,如镀铬、氮化等,提高模具表面的耐磨性、耐腐蚀性与抗热疲劳性能,保证塑料制品具有良好的表面质量。

冷却系统性能测试:高效的冷却系统是提高注塑生产效率与保证塑料制品质量的重要因素。冷热温控试验箱可模拟模具在不同冷却条件下的温度分布情况,测试冷却系统的性能。通过在试验箱内设置与实际注塑机冷却水路相似的循环系统,调节冷却液温度与流量,检测模具不同部位的降温速率。例如,对于大型注塑模具,若冷却系统设计不合理,可能导致模具局部冷却不均匀,使塑料制品出现变形、内部应力集中等问题。利用试验箱模拟冷却过程,优化冷却水路布局,调整冷却液参数,提高冷却系统的冷却效率与均匀性,缩短注塑成型周期,提升塑料制品质量。

质量控制与验收:在注塑机模具生产过程中,冷热温控试验箱用于产品质量控制与验收环节。对每一批次生产的模具进行抽样,放入试验箱中模拟注塑温度环境进行测试,确保模具质量符合行业标准与客户要求。只有通过严格温度测试的模具才能进入下一生产环节或交付使用,有效避免因模具质量问题导致的塑料制品质量缺陷与生产效率低下,提升产品质量与企业信誉。同时,试验箱的测试数据为模具质量追溯提供依据,有助于不断改进模具制造工艺,提高模具制造水平。

免费会员(第 2 年)

免费会员(第 2 年)